Secara terperinci: gergaji kayu DIY pembaikan daripada tuan sebenar untuk tapak my.housecope.com.

Mesin khas untuk gergaji jalur kimpalan

Bilakah anda perlu mengimpal bilah gergaji jalur?

- Semasa operasi gergaji band, ia mungkin pecah. Dalam kes ini, pembaikan diperlukan;

- Gergaji dibekalkan dalam gegelung dan juga memerlukan kimpalan untuk menyediakan kerja.

Kesukaran teknologi kimpalan:

- Gergaji jalur diperbuat daripada keluli, aloi, dwilogam, yang sukar dikimpal (atas sebab ini, pembaikan profesional tidak menggunakan argon-arka, kimpalan separa automatik, dan lebih-lebih lagi pematerian, yang jauh lebih rendah kekuatannya daripada mana-mana kimpalan. atas sebab-sebab yang jelas). Di samping itu, pengeluar menyimpan maklumat rahsia tentang apa yang diperbuat daripada gergaji. Oleh itu, mod kimpalan, sebagai peraturan, perlu diwujudkan secara empirik.

- Bentuk gigi dalam zon hampir kimpalan mempengaruhi magnitud beban semasa operasi.

Proses teknologi berakhir dengan kawalan kualiti jahitan yang dikimpal.

Untuk kemudahan mengangkut gergaji jalur, mereka boleh dilipat dalam dua cara:

-cincin;

- lipat menjadi gelung.

Pemprosesan lanjut untuk gergaji kayu.

Jika gergaji anda tidak bersedia untuk bekerja, anda perlu mendawai dan mengasahnya. Penghalaan dilakukan dalam separuh ketebalan badan, iaitu, jika anda mempunyai gergaji 1 cm, masing-masing, penghalaan adalah 0.5 cm setiap sisi. Tetapan berlaku: satu gigi ke kanan, yang kedua ke kiri, gigi ketiga lurus - membuang cukur. Di atas batu keras dan di hutan musim sejuk, adalah dinasihatkan untuk melakukan susun atur sepuluh kurang. Apabila anda mengasah, batu mesti melalui keseluruhan profil, pembakaran tidak dibenarkan.

Untuk kemudahan kerja dan untuk memastikan penyambungan tepat pada kanvas, peranti mudah dibuat, yang terdiri daripada tapak, dikisar sedemikian rupa sehingga mungkin untuk meletakkan bahagian belakang web pada sisi, dan dua jalur pengapit. Lekapan boleh dibuat daripada keluli hitam biasa.

| Video (klik untuk bermain). |

Gergaji yang dikimpal pada peranti sedemikian boleh menahan lebih daripada tiga puluh potongan kayu bulat (aluminium) dengan diameter 30 mm. Gergaji dimasak pada arus minimum yang hanya boleh dipasang pada penyongsang anda dengan pembentukan penggelek terbalik kecil. Rod berikat tembaga SV-08G2S digunakan sebagai bahan tambahan. Selepas mengimpal, gergaji harus menyejukkan dalam perkakas. Jahitan dibersihkan secara mekanikal pada satah gergaji.

Lampiran pematerian gergaji jalur boleh digunakan sama seperti yang kami gunakan untuk kimpalan TIG. Walau bagaimanapun, jika semasa mengimpal, tepi yang akan dikimpal bersentuhan dengan logam perkakas dan memberikan pelesapan haba minimum, maka untuk pematerian peranti di tempat penyambungan tepi panel mesti digiling dengan "draf". Hujung gergaji adalah bercantum punggung di sepanjang tepi serong, yang boleh diperolehi dengan memproses pada roda yang melelas. Pembolehubah (c) bergantung pada ketebalan dan boleh sehingga 12mm. Tepi serong mesti dipasang dengan tepat dan rapat antara satu sama lain, burr, permukaan serong tidak rata tidak dibenarkan.

Pateri suhu tinggi, teknologinya tidak berbeza dengan teknologi pematerian mana-mana produk lain. Sebagai pemateri, adalah rasional untuk menggunakan pateri perak dengan kandungan perak yang tinggi PSr 40; PSr45, Psr65 yang lebih baik (anda boleh membeli analog Castolin EcoBraz 38240 yang diimport di kedai dalam talian Svarportal di bahagian "Habis - Pateri"). Pateri dengan kandungan perak yang rendah, contohnya, Psr25, tidak sesuai untuk pematerian.Pes digunakan sebagai fluks, atau fluks serbuk kering PV209 (baca cara menyediakannya sendiri). Anda juga boleh menyediakan pes itu sendiri dengan mengambil sepuluh bahagian boraks dan mencampurkannya dengan satu bahagian ammonium klorida. Air ditambah kepada campuran yang dihasilkan untuk membentuk pes. Apabila menggunakan pateri fluks diri Castolin EcoBraz 38240, tidak perlu menggunakan fluks di atas.

Brazing dijalankan dengan obor dalam nyalaan asetilena-oksigen, yang mempunyai keamatan pemanasan yang mencukupi dan suhu pembakaran yang tinggi. Pateri tidak boleh cair dari api pembakar, tetapi dari haba logam yang dipanaskan. Pateri lebur secara spontan akan ditarik ke dalam sambungan gergaji yang dipasang rapat kerana tindakan daya kapilari.

Gergaji menyejuk ke suhu bilik. Manik logam mesti dibersihkan.

Anda mesti log masuk untuk menghantar komen.

Gergaji jalur digunakan secara meluas dalam keseluruhan industri kerja kayu, untuk kayu, industri perabot, dll. Ia digunakan dalam pelbagai kilang papan, gergaji jalur dan mesin pembahagi jalur.

Ciri gergaji jalur ialah permukaan pemotongan berterusan, iaitu cincin yang diperbuat daripada jalur logam dengan gigi. Untuk pembuatan gergaji jalur, pita yang disediakan sebelum ini dikimpal ke dalam cincin. Kimpalan juga digunakan untuk membaiki gergaji yang rosak. Teknologi gergaji jalur kimpalan akan dibincangkan dalam artikel.

Ia dibahagikan kepada beberapa peringkat - penyediaan, mengasah, mengimpal dan menetapkan gigi gergaji yang dihasilkan. Ketekunan wajar mesti dipatuhi pada semua peringkat. Mari kita pertimbangkan teknologi dengan lebih terperinci.

Pembaikan gergaji band mempunyai ciri tersendiri

Sebagai peraturan, mesin untuk gergaji jalur kimpalan berfungsi seperti ini: hujung gergaji diapit dalam pengapit, diikat, dan kemudian arus dialirkan melaluinya, yang mencairkan dan mengimpal tepi hujungnya. Arus dibekalkan melalui elektrod, yang disambungkan ke pengapit.

Terdapat pelbagai jenis peranti sedemikian. Seterusnya, kita akan melihat bagaimana mereka berbeza. Mereka boleh dikelaskan secara bersyarat kepada tiga kumpulan.

Mesin ini murah, padat, tidak begitu produktif dan bertujuan untuk jumlah kerja yang kecil - contohnya, untuk membaiki gergaji di kilang papan pengeluaran.

Keistimewaan teknologi memerlukan penyediaan jahitan berkualiti tinggi, elektrod berkualiti tinggi, pelarasan pengapit yang baik dan tetapan mod yang betul.

Prestasinya jauh lebih tinggi, peranti sedemikian boleh disenaraikan sebagai kelas pertengahan. Mereka bekerja pada prinsip berkelip berterusan dan bertujuan untuk mengimpal semua jenis bilah, termasuk yang dwilogam.

Ciri-ciri teknologi - keperluan tinggi untuk permukaan kain dan elektrod, keperluan untuk mengekalkan padang yang betul gigi, dengan mengambil kira kehilangan logam. Mod yang dipilih dengan betul dicirikan oleh proses kilat yang baik dan lancar sepanjang keseluruhan proses kimpalan.

Proses kimpalan adalah automatik; pengendali hanya perlu memasang gergaji ke dalam mesin dan mengeluarkan bilah yang dikimpal. Peranti sedemikian dibezakan oleh prestasi yang baik dan digunakan, sebagai peraturan, di pusat servis.

Sebagai tambahan kepada mesin kimpalan, apabila gergaji jalur kimpalan, beberapa peranti tambahan diperlukan - guillotine bilah, mesin pelucutan, pyrometer, dan sebagainya.

Pertimbangkan teknologi kimpalan. Seperti yang dinyatakan di atas, ia dibahagikan kepada beberapa peringkat, yang akan dipertimbangkan mengikut urutan.

Sebelum mengimpal kanvas, ia mesti disediakan. Penyediaan gergaji terdiri daripada beberapa langkah.

Bilah dipotong menggunakan gunting guillotine khas. Jika ini tidak tersedia, anda boleh memotong bilah dengan pahat atau mesin pemotong. Sekiranya kimpalan sepatutnya dilakukan di sepanjang bahagian yang dikimpal sebelum ini, maka pada setiap sisi jahitan terakhir adalah perlu untuk memotong 5 milimeter.

Bilah dipotong di antara hujung gigi. Elaun kira-kira satu setengah milimeter ditinggalkan pada setiap sisi. Garis pemotongan hendaklah betul-betul berserenjang dengan bahagian belakang gergaji.

Gergaji jalur, alat yang sangat fleksibel tetapi rapuh

Kanvas yang disediakan mesti dibersihkan. Untuk melakukan ini, mereka dibersihkan daripada pencemaran, jika perlu, dibersihkan dengan aseton atau alkohol. Tepi dirawat dengan bahan yang melelas, mengeluarkan burr dan penyelewengan - ini mudah dilakukan pada mesin mengasah.

Ini diikuti dengan kimpalan web. Jaring yang disediakan dipasang di dalam mesin dan dikimpal.

Bilah yang disediakan dipasang pada mekanisme pengapit radas untuk gergaji jalur kimpalan supaya tepi bilah bertepatan sepenuhnya dan berada di tengah-tengah ruang antara pengapit. Daya, mod menjengkelkan dan kursus yang menjengkelkan dipilih bergantung pada web - dokumentasi untuk peranti mengandungi jadual dengan maklumat tentang mod untuk web yang berbeza. Mod yang dipilih ditetapkan dengan memutar tombol kawalan.

Mesin dimulakan dengan memutar suis atau menekan butang. Dalam kes ini, arus mula dibekalkan kepada elektrod dan mencairkan logam di persimpangan. Pengapit boleh alih pergi ke yang tetap dan membentuk manik kimpalan di tempat jahitan.

Parameter penting ialah masa bekalan semasa. Sebagai peraturan, dengan kimpalan automatik ia adalah satu hingga dua saat, dengan kimpalan manual ia dikawal oleh pengendali.

Jika kimpalan tidak memuaskan, tetapan yang sesuai dipilih dan direkodkan; kemudian ia digunakan untuk mengimpal fabrik yang serupa.

Elektrod mestilah bersih. Sentuhan yang lemah antara elektrod dan bilah meningkatkan rintangan dan mengganggu proses kimpalan.

Untuk menyambungkan gergaji, pemasangan khas diperlukan

Gergaji tidak boleh digunakan serta-merta selepas kimpalan. Untuk membawanya ke dalam keadaan yang betul, beberapa operasi dijalankan.

Apabila mengimpal, bahan bilah mengeras dan menjadi rapuh. Penyepuhlindapan membolehkan ia mengembalikan keplastikan dan keliatan. Gergaji tidak dikeluarkan dari mesin, draf ditetapkan kepada sifar, mod semasa yang berbeza dipilih. Dengan menekan butang untuk arus penyepuhlindapan, jahitan dipanaskan, dan kemudian perlahan-lahan disejukkan. Jika tiada pyrometer, suhu dipantau secara visual. Warna optimum logam yang dipanaskan adalah merah ceri. Warna oren atau kuning menandakan terlalu panas.

Penyejukan berlangsung tiga hingga lima minit. Sesetengah kanvas memerlukan dua kitaran.

Apabila membersihkan bilah dari bahagian yang dikimpal, kemasukan logam dikeluarkan, dan bentuk rongga yang betul di antara gigi bilah juga disimpulkan. Apa-apa pelelas sesuai untuk pembersihan, yang terbaik adalah mesin mengasah.

- Aloi dari mana mata gergaji dibuat sukar untuk dikimpal;

- Apabila bekerja, jahitan kimpalan tertakluk kepada beban yang melampau;

- Geometri gigi di kawasan jahitan mempengaruhi tegasan semasa operasi.

Daripada apa yang anda baca di atas, anda mengetahui cara mengimpal gergaji jalur dijalankan, mesin apa yang wujud untuk gergaji jalur kimpalan dan apakah ciri-ciri proses ini. Kami berharap maklumat ini berguna kepada anda.

Terdapat dua cara utama untuk menyambung gergaji jalur: kimpalan punggung rintangan pada mesin kimpalan khas dan pematerian.

Sebilangan besar model mesin untuk kimpalan rintangan gergaji jalur dihasilkan. Yang paling canggih ini menyediakan kitaran kimpalan dan anil automatik yang menghapuskan kemungkinan ralat pengendali dalam pemasaan impuls elektrik semasa kimpalan dan penyepuhlindapan. Dalam peranti paling mudah, masa kimpalan dan penyepuhlindapan dikawal oleh pengendali.

Mesin paling mudah untuk gergaji jalur kimpalan ditunjukkan dalam foto di bawah. Ia terdiri daripada badan (1), pengubah kimpalan (2), mekanisme pengapit dengan elektrod dan tuas pengapit (3), butang mula (4). Mekanisme pengapit pula terdiri daripada pengapit tetap (5) dan pengapit (6) alih.Yang terakhir ini mempunyai permainan percuma yang diperlukan untuk mengganggu - pergerakan gergaji berakhir ke arah satu sama lain dengan pembentukan manik kimpalan. Di bawah tindakan spring yang menimbulkan tekanan kecewa, hujung gergaji ditekan antara satu sama lain dengan daya tertentu.

Proses kimpalan gergaji jalur merangkumi operasi berikut:

- pemotongan gergaji;

- menanggalkan hujung yang hendak dicantumkan;

- pemasangan bilah dalam mesin kimpalan, pemilihan mod semasa, menetapkan daya yang diperlukan dan pukulan yang mengganggu;

- kimpalan bilah;

- menyepuhlindap gergaji;

- membersihkan jahitan.

Memotong... Bilah paling baik dipotong dengan gunting guillotine, tetapi boleh dipotong dengan roda pemotong atau dipahat. Jika web telah dikimpal sebelum ini, semasa mengimpal semula, potong kira-kira 5 mm dari setiap hujung.

Walau apa pun, syarat berikut mesti dipenuhi semasa memotong:

- persimpangan harus terletak di antara bahagian atas gigi;

- apabila memotong, elaun untuk mengganggu harus ditinggalkan (kira-kira 1.5 mm untuk setiap hujung pita);

- garisan pemotongan hendaklah lurus dan berserenjang dengan bahagian belakang gergaji.

Yang terakhir adalah perlu supaya bilah gergaji gergaji yang dikimpal tidak mempunyai bengkok di persimpangan (di sepanjang garisan belakang).

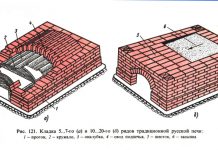

Terdapat cara yang agak mudah untuk memotong jalur yang akan dikimpal dengan tepat. Ia terdiri daripada meletakkan gergaji seperti yang ditunjukkan dalam rajah di bawah (imej tengah) dan memangkas atau menyahburkan kedua-dua hujung bilah pada masa yang sama (lengkap). Dengan pemprosesan hujung ini, walaupun garis pemotongan tidak berserenjang dengan bahagian belakang gergaji, hujungnya akan tetap sesuai bersama seperti yang diharapkan, dan kerataan bilah selepas kimpalan akan dipastikan.

Pelucutan... Hujung gergaji dibersihkan daripada kotoran dan digris dengan aseton atau alkohol. Tepi yang hendak dicantum dibersihkan dengan bahan pelelas. Mereka harus licin dan bebas daripada burr.

Memasang bilah ke dalam radas... Gergaji yang disediakan dipasang dalam mekanisme pengapit (satu hujung dalam pengapit tetap, satu lagi dalam pengapit) supaya tepinya bertemu di tengah-tengah ruang kosong antara pengapit. Dalam kes ini, kebetulan sepenuhnya mereka mesti dipastikan.

Tombol kawalan yang sepadan digunakan untuk menetapkan daya dan lejang yang menjengkelkan, mod kimpalan. Semua parameter ini bergantung pada dimensi gergaji yang akan dikimpal. Lebih besar keratan rentas gergaji, lebih banyak arus kimpalan diperlukan dan lebih tinggi daya menjengkelkan.

Dalam arahan untuk mesin kimpalan terdapat jadual yang mengandungi semua tetapan yang diperlukan, bergantung pada saiz gergaji yang akan dikimpal. Selalunya mod kimpalan ditetapkan tanpa menyatakan nilai khusus untuk arus dan voltan kimpalan. Untuk mengimpal gergaji tertentu, anda hanya perlu menetapkan pemegang kawalan ke kedudukan tertentu (I, II atau III, sebagai contoh).

Kimpalan... Proses kimpalan dimulakan dengan menekan butang atau memutar pemegang. Dalam kes ini, arus dibekalkan kepada pengapit, dan dari mereka ke hujung gergaji, akibatnya logam cair di zon bersama. Di bawah tindakan pegas, pengapit alih mula bergerak ke arah pegun dengan jumlah pukulan yang mengganggu, akibatnya manik yang dikimpal terbentuk di zon sendi, menyambungkan hujung gergaji.

Sebagai tambahan kepada nilai kekuatan semasa, parameter yang paling penting ialah masa bekalan nadi semasa. Mesin kimpalan dengan mod kimpalan automatik mematikan bekalan kuasa selepas masa tertentu (biasanya 1-2 saat). Apabila bekerja pada mesin yang tidak mempunyai mod automatik, masa kimpalan mesti dikawal oleh pengendali.

Keseluruhan kesukaran gergaji jalur kimpalan terletak pada perbezaan dalam saiz bilahnya dan bahan dari mana ia dibuat. Oleh itu, selalunya selepas kimpalan pertama, yang berakhir dengan tidak memuaskan, pengimpal terpaksa memilih mod yang sesuai secara eksperimen. Adalah lebih baik untuk melakukan ini pada sisa kanvas yang tidak perlu.Selepas mod optimum dipilih, adalah dinasihatkan untuk menulis parameternya supaya mod yang betul boleh digunakan pada semua gergaji dengan parameter yang sama.

Adalah sangat penting untuk memastikan permukaan elektrod bersentuhan dengan gergaji bersih. Kehadiran bahan asing di antara web dan elektrod meningkatkan rintangan litar dan mengganggu mod kimpalan.

Penyepuhlindapan... Penyepuhlindapan adalah perlu agar logam, yang telah memperoleh kekerasan dan kerapuhan yang meningkat akibat kimpalan, untuk mengembalikan struktur asalnya (atau dekat dengannya), i.e. menjadi plastik dan likat semula. Penyepuhlindapan dilakukan dalam pengapit yang sama seperti kimpalan, tetapi jika tiada daya yang mengganggu dan dalam mod arus yang berbeza.

Pemanasan sehingga suhu penyepuhlindapan (kira-kira 600 ° C) dan penyejukan perlahan kadangkala dilakukan dengan menekan, menahan dan melepaskan butang yang membekalkan arus penyepuhlindapan ke elektrod, manakala butang bekalan arus penyepuhlindapan ditekan secara berkala untuk memperlahankan penyejukan. . Jika radas tidak dilengkapi dengan pyrometer, suhu dikawal oleh warna logam - apabila ia mencapai suhu penyepuhlindapan, ia harus berwarna merah ceri. Jangan panaskan sehingga oren atau kuning, menunjukkan suhu yang lebih tinggi. Penyejukan secara beransur-ansur semasa penyepuhlindapan boleh mengambil masa kira-kira 3-5 minit. Sesetengah kanvas memerlukan dua kitaran bakar. Kadang-kadang kimpalan dan penyepuhlindapan digabungkan dalam satu proses, meningkatkan masa penyejukan jahitan selepas kimpalan dengan kemasukan berkala arus pemanasan.

Membersihkan kanvas... Apabila mengikis, sag dalam zon kimpalan mesti dikeluarkan dari bilah dan geometri yang betul mesti diberikan kepada rongga interdental pada sambungan. Anda boleh membersihkannya dengan hampir semua alat yang melelas. Perkara utama ialah permukaan yang dirawat rata dan rata dengan kawasan bersebelahan. Apabila menanggalkan, bulatan harus dipandu sepanjang jahitan, bukan melintasinya.

Kawalan kualiti kimpalan dan penyepuhlindapan... Apabila gergaji jalur kimpalan, kecacatan berikut mungkin berlaku.

- Tepi web yang dikimpal disesarkan secara relatif antara satu sama lain (permukaan hujung web tidak berada dalam satah yang sama). Ini berlaku apabila strok yang mengganggu adalah terlalu besar atau kekuatan semasa tidak mencukupi.

- Pelepasan cair ke permukaan web. Diperhatikan apabila arus terlalu tinggi.

- Kekurangan penembusan. Berlaku disebabkan oleh tekanan rendah dan lejang penyelesaian rendah atau arus terlalu sedikit.

Dalam gergaji yang dikimpal dengan baik, jahitan kimpalan harus menonjol sekurang-kurangnya 1.5 mm di atas permukaan bilah.

Kualiti penyepuhlindapan boleh diperiksa seperti berikut - bengkokkan kain di sekeliling bulatan dengan jejari lentur 20-25 cm dan lihat kelakuannya. Sekiranya arka lenturan hampir berbentuk bulatan, dan jahitan tidak retak, maka kimpalan dan penyepuhlindapan dilakukan dengan baik. Jika bilah melengkung mengambil bentuk V, maka logam dalam zon kimpalan terlalu lembut disebabkan penyepuhlindapan yang berlebihan. Keretakan di zon kimpalan menunjukkan penyepuhlindapan yang tidak mencukupi (penyejukan terlalu cepat).

Menyediakan kanvas... Sebelum memateri, tepi kain yang hendak dicantum mestilah bebas daripada kotoran.

Sambungan hujung gergaji dilakukan hujung ke hujung sepanjang tepi serong yang diperoleh dengan mengasah pada roda yang melelas. Bentuk serong ditunjukkan dalam rajah di bawah, nilainya (c) turun naik bergantung pada lebar web dan berkisar antara 8 hingga 12 mm, tetapi selalunya serong dibuat lebih sedikit. Adalah sangat penting bahawa permukaan serong adalah rata dan ia sesuai dengan rapat. Ia juga perlu untuk memastikan nilai padang gigi dalam ciri zon sambungan gergaji yang diberikan.

Pateri... Pateri terbaik untuk gergaji jalur pematerian adalah perak (PSr-45, dan lebih baik lagi - PSr-65). Anda tidak boleh menggunakan pateri perak dengan kandungan perak yang lebih rendah, contohnya PSr-25 tidak sesuai.

Fluks... Adalah lebih baik untuk membeli sejenis fluks seperti pes khas yang direka untuk pematerian suhu tinggi keluli aloi.Bentuk fluks yang cair adalah paling sesuai untuk kerja ini.

Sekiranya tidak ada fluks khas, anda boleh menyediakan sendiri komposisi pastel. Ambil 10 bahagian boraks dan campurkan dengan satu bahagian ammonium klorida. Air ditambah kepada campuran yang dihasilkan sehingga pes tebal diperolehi.

Pada dasarnya, satu gerudi boleh digunakan sebagai fluks, tetapi ia menyusahkan untuk menerapkannya pada sendi.

Peralatan dan lekapan... Pemanasan pematerian boleh dilakukan dengan cara yang berbeza, tetapi yang paling biasa ialah pemanasan dengan pelbagai pembakar gas. Nyalaan pada penunu gas hendaklah sama ada kekurangan oksigen sedikit (jika boleh) atau neutral.

Suhu pematerian bergantung pada gred pateri. Jika pateri PSr-45 digunakan dengan julat lebur 660-725 ° C, maka suhu pemanasan kira-kira 800 ° C akan mencukupi. Jangan terlalu panaskan sambungan tanpa perlu untuk mengelakkan perubahan struktur yang tidak diingini dalam logam.

Ia adalah perlu untuk mempunyai peranti di mana anda boleh mengapit hujung gergaji dalam kedudukan yang dikehendaki, dengan tepat menjajarkan bilah di sepanjang serong dan belakang bilah. Lukisan salah satu pilihan yang mungkin untuk peranti sedemikian ditunjukkan dalam rajah di bawah.

Tetapi pilihan do-it-yourself yang lebih mudah adalah mungkin.

Proses pematerian... Memateri gergaji jalur tidak berbeza dalam intipatinya daripada memateri dengan aloi pematerian suhu tinggi produk lain (untuk maklumat lanjut tentang pematerian, lihat artikel Memateri logam dan Memateri). Ia dilakukan dalam urutan berikut.

Tepi serong disalut dengan fluks, dan hujung gergaji diapit dalam lekapan supaya tepi sesuai dengan satu sama lain, dan bahagian belakang hujung bilah ditekan terhadap tonjolan dalam lekapan. Apabila menggunakan fluks, penjagaan harus diambil untuk memastikan ia tidak menutupi permukaan gergaji lain selain daripada serong itu sendiri. Ini akan menghalang pateri daripada mengalir ke pesawat yang tidak diperlukan, dan dari mana ia perlu dikeluarkan selepas pematerian.

Sambungan dipanaskan dengan obor ke suhu yang dikehendaki dan pateri dimasukkan ke dalam sendi sendi. Pateri cair secara spontan, disebabkan oleh daya kapilari, ditarik ke dalam sambungan antara kanvas, seperti yang dibuktikan oleh penampilan jalurnya di sepanjang perimeter keseluruhan sambungan. Pateri yang sangat sedikit diperlukan, jadi tidak perlu mencairkan lebihan.

Ia adalah perlu untuk membenarkan masa untuk sambungan menjadi sejuk selama beberapa minit, dan hanya kemudian keluarkan gergaji dari peranti. Sekiranya semuanya dilakukan dengan betul, maka hampir tidak ada manik pateri di atas kanvas. Jika ada, ia perlu dikeluarkan dengan pembersihan yang teliti.

Untuk gergaji jalur berfungsi dengan baik, ia dikimpal. Kaedah yang mana proses ini dilakukan dipilih secara individu, mengikut keanehan operasi bahan ini. Mengenai peralatan untuk gergaji jalur kimpalan, kami akan mempertimbangkan lebih lanjut.

Terdapat sejumlah besar gergaji yang berbeza, yang mempunyai ciri penggunaan individu dan reka bentuk yang unik. Sesetengah menggunakan cakera sebagai alat pemotong, manakala yang lain menggunakan pita.

Pemasangan jalur gergaji dilakukan pada takal arah pemanduan dan pacuan. Untuk mengetatkannya, anda harus berusaha keras, hanya dalam kes ini, garis pemotongan akan seragam.

Ciri utama reka bentuk ini adalah blok individu, yang ditambah dan dibina secara bebas. Pada peranti mudah, bahan untuk memotong yang dimasukkan secara manual, mekanisme tambahan dipasang, seperti sistem elektronik untuk memantau prestasi peranti, yang mana ia berfungsi tanpa penyertaan luar seseorang.

Antara elemen struktur utama gergaji jalur, kami perhatikan kehadiran:

- bingkai di mana terdapat panduan yang pita itu bergerak;

- untuk mengetatkan tali pinggang, mekanisme digunakan, yang mempunyai pemacu spring, mekanikal dan hidraulik;

- pemegang pita untuk memotong;

- mekanisme mengangkat jenis skru, yang dipasang berhampiran tali pinggang;

- penghantaran jenis tali pinggang, di mana baji terletak;

- motor elektrik dengan kapasiti kira-kira lima belas kilowatt atau enjin petrol dengan kapasiti yang sama;

- eksentrik, dengan bantuan yang log dipasang pada bingkai;

- tangki air dan paip yang membasahi bahagian semasa proses menggergaji;

- jalur rel di mana struktur bergerak.

Selain itu, setiap gergaji mempunyai elemen struktur individu seperti pagar dan mekanisme tujahan, yang meningkatkan keselamatan operasi. Untuk mengawal selia dan menyesuaikan kerja pada permukaan kerja, terdapat jalur di mana tanda digunakan.

Prinsip operasi mekanisme adalah berdasarkan peletakan log antara dua panduan dan penetapan tegarnya. Untuk menentukan ketebalan papan, ia harus diangkat menggunakan mekanisme khas.

Untuk menyambungkan kedua-dua hujung jalur gergaji, kimpalnya bersama-sama. Proses ini dijalankan menggunakan peralatan khas untuk gergaji jalur kimpalan. Kimpalan rintangan gergaji jalur terdiri daripada fakta bahawa elektrik melalui dua hujung gergaji yang disambungkan, yang membawa kepada kepanasan terlampau dan mencairkan tepi pada bilah. Untuk membekalkan arus, elektrod yang disambungkan kepada pengapit digunakan.

Terdapat sejumlah besar mesin kimpalan yang mana kimpalan rintangan dilakukan. Beberapa pilihan lanjutan mampu mengautomasikan kitaran kimpalan dan penyepuhlindapan. Oleh itu, ralat yang berkaitan dengan kimpalan yang berlebihan atau pemasaan yang tidak betul semasa impuls dihantar dikecualikan. Dalam mekanisme yang lebih mudah, kawalan suapan penyepuhlindapan dan kimpalan dijalankan oleh pengendali.

Kimpalan sendiri jalur gergaji hanya boleh dilakukan jika anda mempunyai pengalaman dengan peralatan jenis ini. Antara ciri reka bentuk utama mesin kimpalan gergaji jalur, kami perhatikan kehadiran:

- bahagian badan;

- pengubah kimpalan;

- mekanisme pengapit dengan elektrod dan tuil pengapit;

- butang mula;

- pengapit: boleh alih dan tetap.

Fungsi utama pengapit alih adalah perjalanan percuma, dengan bantuan yang menjengkelkan dijalankan. Apabila hujung gergaji bergerak ke arah satu sama lain, manik terbentuk. Agar hujung gergaji ditekan antara satu sama lain, spring khas digunakan untuk membuat tekanan.

Kimpalan gergaji jalur buat sendiri terdiri daripada peringkat berikut:

- pemotongan gergaji;

- pembersihan bahagian hujungnya;

- pemasangan bilah ke dalam struktur mesin kimpalan, penentuan mod operasi: strok dan pengecutan;

- kimpalan kanvas;

- melakukan penyepuhlindapan;

- pembersihan jahitan.

Langkah pertama, pemotongan, melibatkan penentuan saiz gergaji. Gunakan gunting guillotine atau roda pemotong untuk memotong bahagian bilah yang dikehendaki. Apabila menggunakan bilah yang dikimpal sebelum ini, kira-kira lima sentimeter dipotong pada setiap sisi.

Dalam keadaan ini, apabila melakukan pemotongan, beberapa peraturan harus diambil kira:

- tempat di mana bilah disambungkan antara satu sama lain harus terletak di antara bahagian atas gigi;

- dalam proses pemotongan, sedikit elaun harus ditinggalkan untuk mengimbangi pengecutan logam, elaun optimum adalah satu setengah milimeter pada setiap sisi;

- cuba buat garis pemotongan serata mungkin, kualiti kimpalan selanjutnya bergantung padanya.

Hanya dalam kes ini, kanvas akan mempunyai garis lurus di selekoh.

Cara yang agak mudah untuk melakukan pemotongan adalah dengan meletakkan gergaji pada kedudukan tertentu, memangkas dan membersihkan setiap hujung secara berasingan.Dalam kes ini, walaupun terdapat garis pemotongan yang tidak berserenjang, bahagian hujungnya akan tetap disambungkan. Dalam kes ini, kain selepas kimpalan akan berbeza dalam jahitan yang sekata.

Tindakan selanjutnya adalah berkaitan dengan prestasi pembersihan kanvas. Kawasan-kawasan ini hendaklah dibersihkan daripada kotoran, digris dengan aseton atau alkohol. Gunakan pelelas untuk mengampelas tepi. Akibatnya, anda harus mendapatkan kawasan yang rata dan licin dengan sempurna.

Ini diikuti dengan pemasangan kanvas pada permukaan peranti. Gergaji yang disediakan hendaklah dipasang di dalam mekanisme pengapit. Pada masa yang sama, satu bahagian daripadanya kekal mudah alih, manakala satu lagi tidak. Di bahagian tengah, tepi gergaji disambungkan antara satu sama lain. Kebetulan tepi mesti sempurna.

Dengan bantuan tombol kawalan pada peranti, usaha, strok, pengecutan, mod pengendalian peranti dikawal. Parameter ini untuk setiap gergaji dipilih secara individu dan bergantung pada saiznya, ketebalan keluli, ciri operasi, dsb. Dengan peningkatan dalam keratan rentas gergaji, arus yang diperlukan untuk kimpalan meningkat.

Untuk menentukan parameter ini dengan lebih tepat, gunakan arahan untuk peranti. Ia harus mengandungi jadual mengikut mana mod pengendalian peralatan harus ditentukan. Dalam sesetengah peranti, cukup untuk memilih hanya mod kimpalan, tanpa menyatakan arus dan voltan untuk operasi. Untuk mengimpal gergaji, tuil mesti ditetapkan dalam kedudukan tertentu.

Kimpalan jalur gergaji dilakukan dengan menekan butang atau memutar tuil. Selepas itu, arus digunakan pada setiap pengapit, dan dari mereka dipindahkan ke gergaji. Oleh itu, logam di zon persimpangan kedua-dua bahagian dicairkan dan dicantumkan bersama.

Spring bertindak pada permukaan pengapit alih, yang disesarkan ke arah pengapit tetap, pada draf. Pada masa yang sama, manik kimpalan terbentuk di zon punggung, dengan bantuan gergaji disambungkan.

Menentukan parameter kimpalan, anda harus memilih masa di mana denyutan semasa digunakan. Mesin kimpalan dengan mod operasi automatik mematikan arus selepas beberapa saat dari saat ia dibekalkan. Walau bagaimanapun, jika parameter ini dilaraskan secara manual pada mesin kimpalan, maka anda perlu memantaunya.

Dalam proses kimpalan, kesukaran tertentu timbul berkaitan dengan bahan dari mana gergaji dibuat. Selaras dengan parameter ini, mod operasi mesin kimpalan ditentukan. Dalam sesetengah kes, sangat sukar untuk menentukan parameter ini tanpa pengalaman. Jika pada akhirnya kimpalan tidak memuaskan hati anda, maka anda harus bereksperimen, memilih mod yang diperlukan untuk pemangkasan kanvas yang tidak perlu. Selepas memilih mod pengendalian optimum, tuliskan parameternya untuk menggunakannya pada masa hadapan.

Sila ambil perhatian bahawa elektrod yang bersentuhan dengan gergaji mestilah bersih. Bahan asing atau kotoran pada permukaannya menjejaskan kualiti kimpalan gergaji.

Tindakan selanjutnya dikaitkan dengan melakukan penyepuhlindapan, yang membantu logam, yang telah menjadi rapuh dan agak keras semasa proses kimpalan, untuk memperoleh kekuatan, keliatan dan kemuluran. Untuk penyepuhlindapan, pengapit yang sama digunakan seperti dalam proses kimpalan. Walau bagaimanapun, mod bekalan semasa yang berbeza digunakan untuk operasi.

Suhu optimum untuk penyepuhlindapan adalah kira-kira enam ratus darjah. Pada masa yang sama, penyejukan peranti harus dikekalkan pada kadar yang perlahan; untuk ini, butang bekalan semasa harus dipegang, ditekan dan dilepaskan pada masa tertentu. Agar logam menyejuk secara beransur-ansur, secara berkala tekan butang bekalan semasa untuk penyepuhlindapan.

Sekiranya tiada pyrometer pada mesin kimpalan, maka suhu dikawal oleh ciri luaran permukaan logam. Semasa proses penembakan, keluli mengambil warna merah ceri.Jangan panaskan logam kepada oren atau lebih tepu merah. Proses penyejukan logam secara beransur-ansur mengambil masa tidak lebih daripada lima minit. Sesetengah kanvas memerlukan dua kitaran penyepuhlindapan. Dalam sesetengah kes, kimpalan dan penyepuhlindapan dilakukan dalam proses yang sama. Dalam keadaan ini, masa untuk menyejukkan jahitan meningkat dengan membekalkan arus secara berkala kepada logam.

Selepas mengimpal, kain hendaklah dibersihkan daripada manik yang terbentuk pada jahitan yang dikimpal. Hampir semua alat yang melelas sesuai untuk membersihkan jahitan. Syarat utama untuk pembersihan berkualiti tinggi adalah untuk mendapatkan permukaan yang rata dan licin.

Kami mencadangkan agar anda membiasakan diri dengan kesilapan utama yang berlaku semasa proses kimpalan:

1. Mengimbangi tepi yang dikimpal - dalam kes ini, bilah berada dalam satah yang berbeza. Masalah ini berlaku apabila amperage tidak mencukupi semasa proses kimpalan atau apabila terdapat penempatan yang sangat besar.

2. Leburan pada web diperhatikan semasa bekalan arus yang sangat tinggi.

3. Tompok-tompok yang belum masak terbentuk apabila tekanan yang dibekalkan kepada sistem terlalu rendah.

Nilai minimum penonjolan jahitan pada plat yang dikimpal dengan baik adalah kira-kira satu setengah milimeter.

Untuk memeriksa kualiti penyepuhlindapan, web dibengkokkan dalam radius dua puluh sentimeter dan diperiksa. Jika arka menyerupai bulatan standard dan jahitan kekal utuh, maka kualiti kimpalan berada pada tahap yang sepatutnya.

Kos gergaji jalur kimpalan ditentukan terutamanya oleh saiz, ketebalan keluli dan ciri operasinya. Walau bagaimanapun, terdapat cara lain untuk menyambungkan gergaji - ini adalah pematerian. Pilihan ini lebih mudah dilakukan di rumah daripada mengimpal.

Pertama sekali, anda harus menyediakan bilah, untuk ini tepi gergaji dibersihkan dari kotoran dan degreased. Hujung web disambungkan dalam kedudukan berpalang, walau bagaimanapun, bahagian tepinya mestilah serong.

Gunakan roda yang melelas untuk membuat tepi serong. Serong optimum ialah lapan hingga dua belas sentimeter. Kawasan serong hendaklah disambungkan sekata mungkin.

Untuk memateri gergaji, anda memerlukan pateri, pilihan terbaik ialah PSR45 perak atau PSR65. Pateri dengan kandungan perak yang lebih rendah tidak disyorkan.

Sebagai fluks, lebih baik menggunakan pes, yang digunakan dalam proses pematerian logam. Versi fluks ini mudah digunakan. Dengan ketiadaan bahan ini, adalah mungkin untuk membuatnya secara bebas. Untuk ini, ammonium klorida digabungkan dengan boraks dalam nisbah satu hingga sepuluh. Dengan bantuan air, konsistensi komposisi dikawal, yang sepatutnya menjadi pekat.

Penunu gas digunakan untuk memanaskan gergaji semasa proses pematerian. Suhu pemanasan ditentukan oleh jenis pateri, nilai optimum adalah dari 650 hingga 600 darjah. Jangan terlalu panaskan logam agar tidak memusnahkan strukturnya. Dengan bantuan peranti khas, hujung gergaji disambungkan antara satu sama lain. Proses pematerian adalah seperti berikut. Pertama sekali, fluks harus digunakan pada permukaan tepi. Cuba sapukan tampalan secara eksklusif pada kawasan serong.

Selanjutnya, sambungan dipanaskan pada suhu tertentu dan pateri disalurkan ke persimpangan hujung gergaji. Selepas itu, jalur muncul di permukaan, menunjukkan bahawa pematerian dilakukan dengan betul. Pateri dicairkan bukan di bawah pengaruh obor, tetapi dari logam yang dipanaskan sebelumnya. Selepas beberapa minit, logam menjadi sejuk, hanya selepas itu, gergaji dikeluarkan dari mekanisme. Dengan kehadiran nodul kecil, jahitan dibersihkan dengan sebarang bahan yang melelas.

Video gergaji jalur kimpalan: